- Преглед

- Запитване

- Свързани продукти

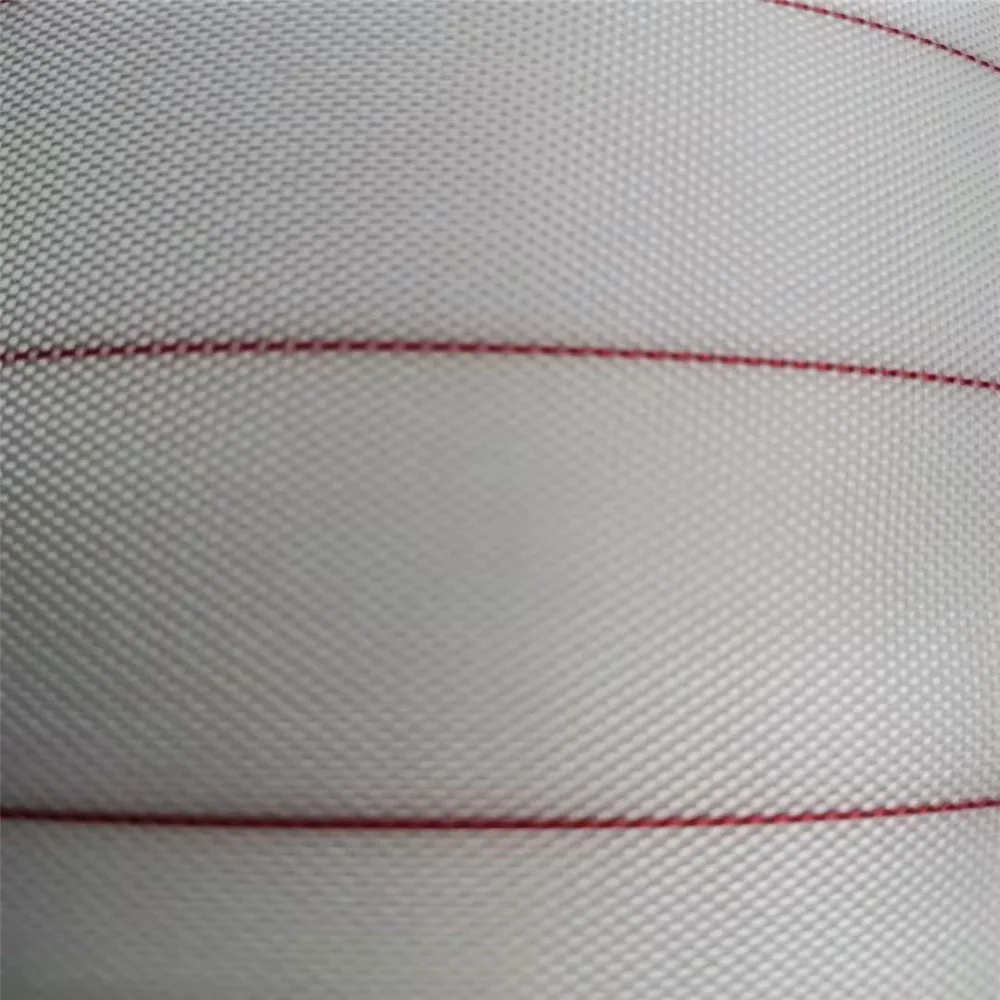

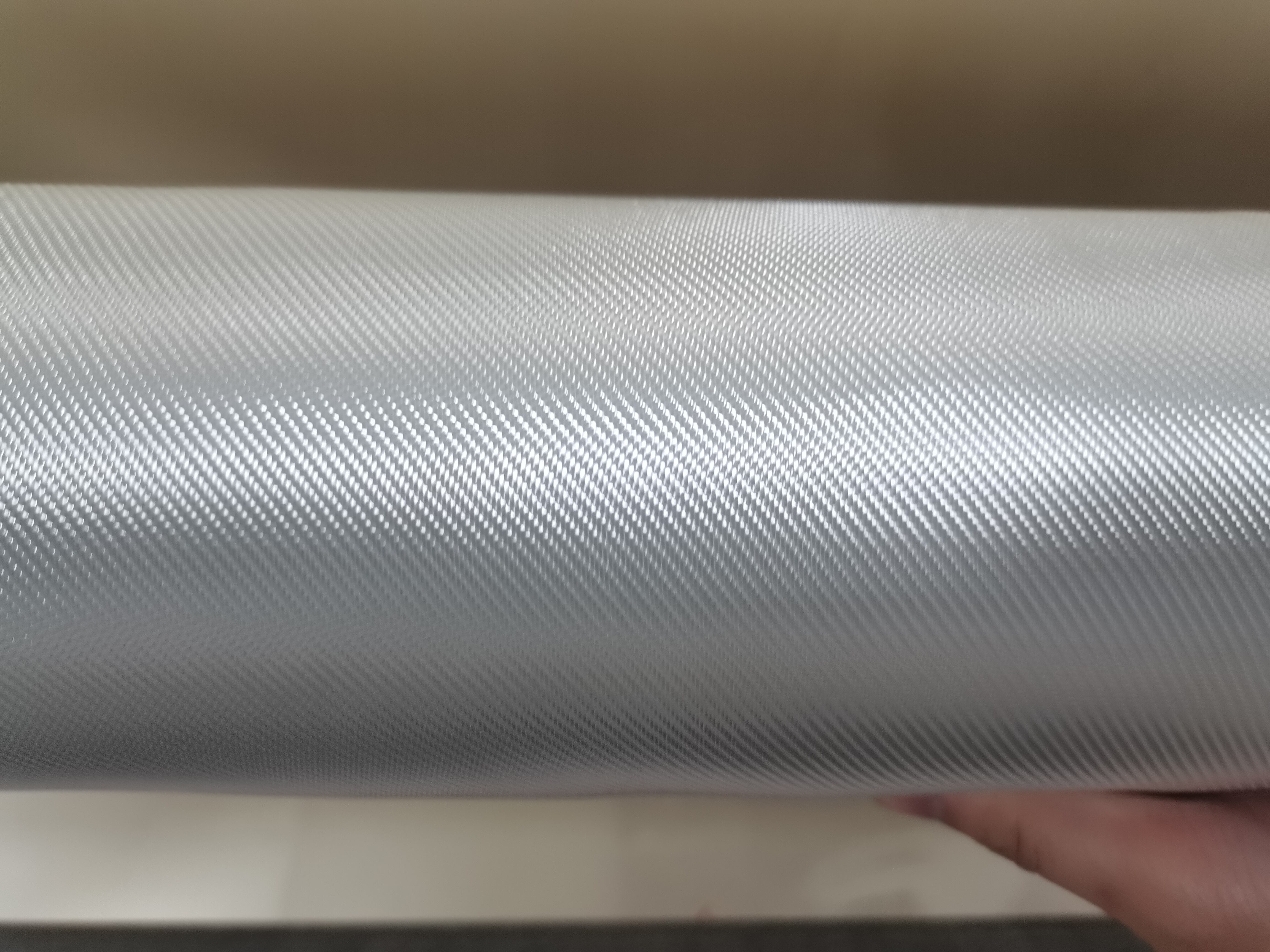

Ключови характеристики на мата от непрекъснати влакна за пултрузия (CFM)

Състав на материала

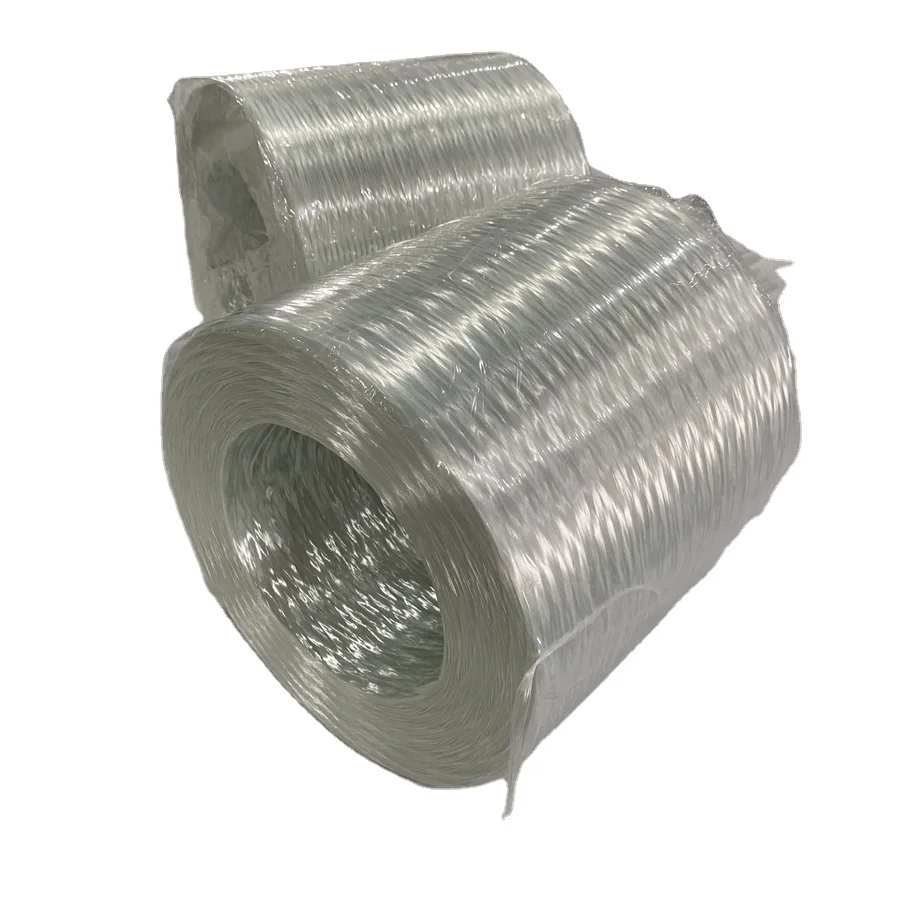

Стъклени влакна : Матовете от непрекъснати влакна обикновено се правят от стъклени влакна, които предлагат висока твърдост и отлична издръжливост.

Ориентация на влакната : Влакната се разпределят в случайен или насочен ред depending на специфичните изисквания на приложението.

Съвместимост с смола : Матовете се пропитват с термоздравеема смола (като полистирен, винилов естер или епоксид) по време на процеса на пултруация, за да се създаде силна, твърда и устойчива композитна материал.

Производствен процес

Непрекъснати влакна : В CFM, непрекъснатите жили от влакна се плетат в мат, който обикновено се държи заедно чрез байнера или шейване.

Пропитване с смола : По време на пултруацията, непрекъснатият мат с жили се протега през баня с смола, която насыща влакната. Матовете после се протегат през затоплен формен елемент, където смолата засвещава и образува крайната композитна форма.

Персонализация : Ориентацията на влакната, типа и количеството смола могат да се регулират според механичните и физическите свойства, необходими за крайният продукт.

Свойства и предимства

Отношение на сила към тегло : CFM предлага отличен отношение сила-към-тегло поради непрекъснатите стъклени влакна, което го прави предпочитан материал за подкрепа в конструкционни приложения.

Устойчивост на корозия : Стъклените влакна са изключително устойчиви към корозията, което прави пултрированите композитни материали идеални за използване в тежки условия (например, морски, химически процеси и на отвор.).

Ударна устойчивост : Непрекъснатите влакнисти цареви предлагат отлична устойчивост към удар и изтиране, което ги прави подходящи за изискващи структурни приложения.

Електрична изолация : Композитните материали, подкрепени със стъклени влакна, не проводят електричество, което е предимство в електрическите и електронните приложения.

Теплова стабилност : Композитите, произведени с непрекъснати влакнисти цареви, предлагат добра термична стабилност, особено когато се използват резини, устойчиви към високи температури.

Приложения

Строителство и инфраструктура : Пултрированите профили често се използват в строителството, включително за мостове, платформи и структурни балки.

Електрически и електронни : Електрическите изолационни свойства на стъклени влакна ги правят подходящи за компоненти като електрически щитове, кабелни лоти и опорни конструкции за електропровода.

Морски : Използва се за обвивки на лодки, деки и други компоненти, изложени на морски среди, благодарение на неговата устойчивост към корозията.

Транспорт : Използва се при производството на лековесни конструктивни компоненти за превозни средства, като автобуси, камиони и железопътни вагони.

Петрол и газ : В среди, където устойчивостта към корозията е критична, като офшорни платформи,conductors и оборудване, изложено на жестоки химикали.

Преимущества на Pultrusion CFM в производството:

Консистентност : Процесът Pultrusion гарантира равномерна дефенсивност и висококачествен композитен материал през цялата профилна част.

Висока производителност : Pultrusion е непрекъснат процес, който позволява производство на големи обеми части, което го прави икономически ефективен за масово производство.

Подобрени свойства : Резиновата система, волокнистото съдържание и ориентацията на волокните могат да бъдат прецизно контролирани, за да се подредят механичните свойства (сила, твърдост и т.н.) на крайния продукт за специфични приложения.

Минимален отпадък : Като непрекъснат процес, пултрузията произвежда минимален материален отпадък, което допринася за по-устойчиво производство.

Пултрузионният материал с непрекъснат волокнист мат (CFM) е изключително ефективен укрепващ материал за създаване на профили от високопроизводителни композитни материали. Той предлага комбинация от сила, устойчивост към корозията, електрична изолация и термична стабилност, което го прави идеален за широка гама от индустрии, от строителството до морските и електрически приложения. Възможността за използване на CFM в процеса на пултрузия позволява създаването на сложни форми с последователни свойства, което гарантира, че крайните продукти отговарят на специфичните изисквания на техните предназначени приложения.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SL

SL

VI

VI

SQ

SQ

TH

TH

AF

AF

MS

MS

HY

HY

KA

KA

JW

JW

LA

LA

NE

NE

PA

PA

MY

MY

KK

KK

TG

TG

UZ

UZ