- Yleiskatsaus

- Pyynnöt

- Aiheeseen liittyvät tuotteet

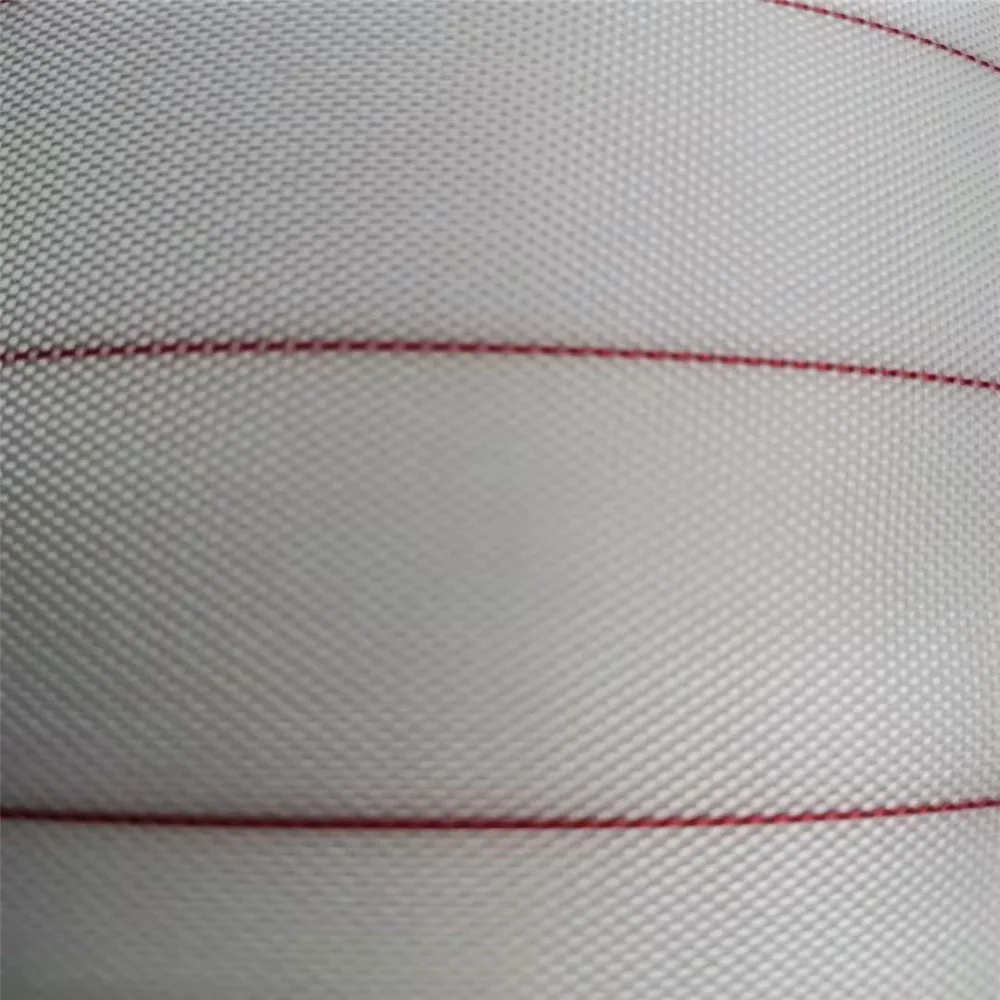

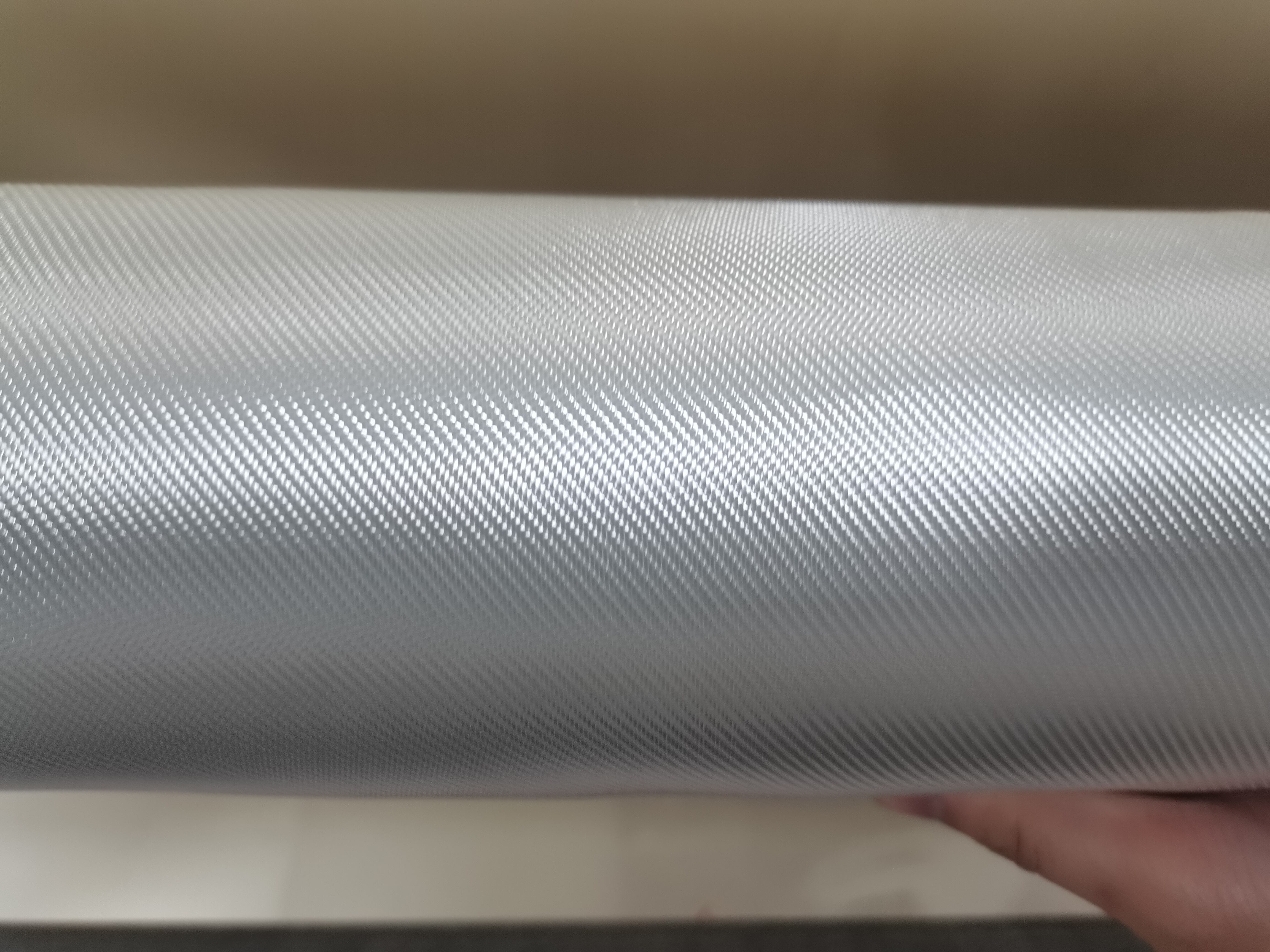

Pultrusion Jatkuvan Filamentimatton (CFM) keskeiset ominaisuudet

Materiaalien koostumus

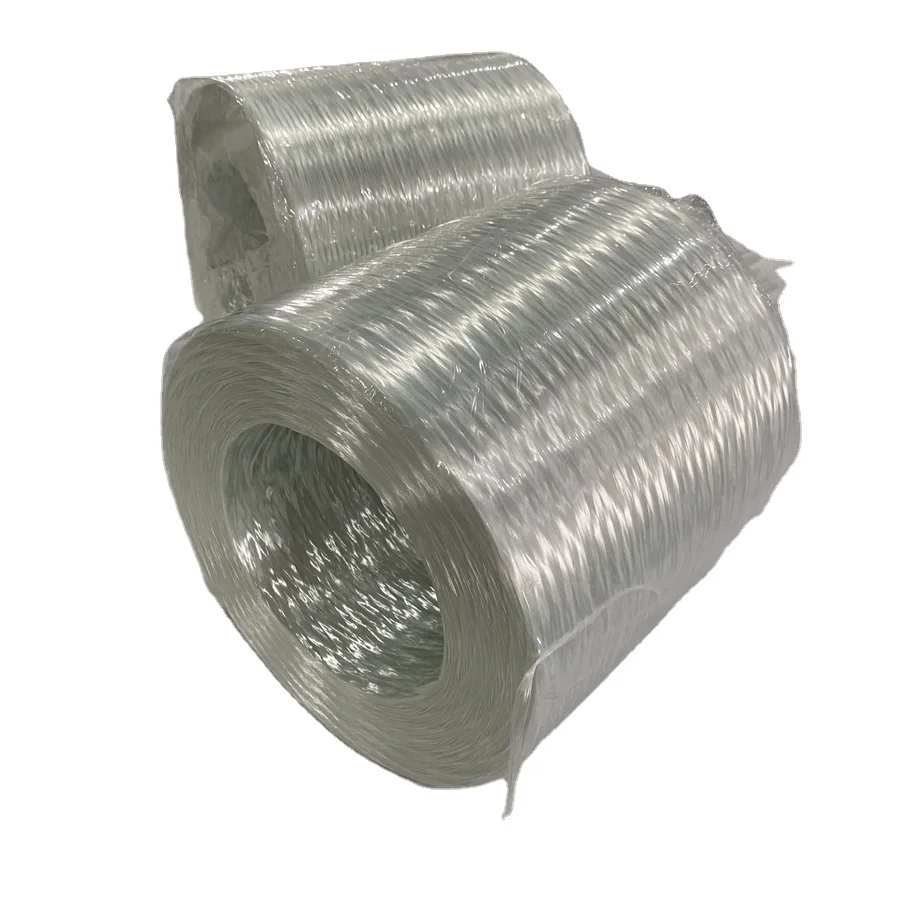

Lasakitut : Jatkuvat filamentimatot valmistetaan yleensä lasakitut, jotka tarjoavat korkean vahvuuden ja erinomaisen kestävyyden.

Filamentin suuntaus : Säikeet asetellaan satunnaisessa tai suunnatussa järjestyksessä riippuen sovelluksen vaatimuksista.

Vierasovin yhteensopivuus : Matin pinnalla on termosettuva vierasovi (kuten polyesteri, vinylesteri tai epoksi) pultruusioprosessin aikana, mikä tuottaa vahvan, kova-ja kestävän kompositiemateriaalin.

Valmistusprosessi

Jatkuvat säikeet : Jatkuvia säikeiden kiertoja taitetaan matksi, jota piditetään yleensä liimalla tai sidonnalla yhdessä.

Impregnointi vierasovella : Pultruusioproressissa jatkuvan kiinteämätön kierto vedetään läpi vierasovialusta, joka imettää säikeet. Kiinteämätön kierto vedetään sitten läpi lämpimän muotonsa, jossa vierasovi kovenee ja muodostaa lopullisen kompositimuodon.

Räätälöinti : Säikeiden suunta, tyyppi ja määrä vierasovesta voidaan säätää riippuen lopputuotteen mekaanisista ja fyysisistä ominaisuuksista.

Ominaisuudet ja edut

Vahvuus-paino suhde : CFM tarjoaa erinomaisen vahvuuden paino-suhteen jatkuvien lasisäikeiden ansiosta, mikä tekee siitä suosituin vahvistusmateriaali rakenteellisissa sovelluksissa.

Korroosionkestävyys : Laserkuitujen korrosioon vastustuskyky on erittäin korkea, mikä tekee pultroituista kompositoivareista ideaalisia käytettäviksi kovissa ympäristöissä (esim. merellinen, kemiallinen jalostus ja ulkoilmoisuudessa olevat sovellukset).

Iskunkestävyys : Jatkuvien kiinteiden mattojen tarjoama vaikutukseen ja kulkeutumiseen liittyvä vastuskyky on erinomainen, mikä tekee niistä sopivia vaativiin rakenteellisiin sovelluksiin.

Sähkön eristys : Laserseranko vahvistetut kompositoivaret eivät joelekaan sähköä, mikä on edullista sähkö- ja elektronisovelluksissa.

Lämpöstabiilisuus : Jatkuvien kiinteiden mattojen avulla tuotetut kompositoivaret tarjoavat hyvää lämpötilan vakautta, erityisesti kun käytetään korkean lämpökestävyyden omistavia resepejä.

Sovellukset

Rakennus- ja infrastruktuuri : Pultroituneet profiilit käytetään yleisesti rakentamisessa ja rakennuksissa, mukaan lukien siltoja, alustoja ja rakenteellisia tukipalkkeja.

Sähkö- ja elektroninen : Laserserankojen sähköisolointiominaisuudet tekevät niistä sopivia osaksi, kuten sähkölaukkuja, kaapelikoristeita ja tukirakenteita voimallejohdejärjestelmiin.

Merellinen : Käytetään venehulluja, dekkejä ja muita komponentteja, jotka altistetaan merellisille ympäristöille sen korrosioon vastustuskyvyn takia.

Kuljetus : Käytetään kevyenpainoisten rakenteellisten komponenttien valmistukseen ajoneuvoihin, kuten buseihin, kamioon ja rautatievaunuksiin.

Öljy ja kaasu : Ympäristöissä, joissa korrosiorintaman tärkeys on suuri, kuten merelle asennetuilla alustoilla, putkistoilla ja vahingollisten kemikaalien alttiilla laitteistoilla.

Pultrusion CFM -menetelmän edut valmistuksessa:

Yhteensopivuus : Pultrusio- prosessi varmistaa profiilin tasaisen paksuuden ja korkealaatuisen kompositiemateriaalin koko pituudessa.

Korkea tuotantonopeus : Pultrusio on jatkuva prosessi, mikä mahdollistaa suurten määrien tuotannon, mikä tekee sen kustannustehokkaaksi suurpiirteisessä valmistuksessa.

Mukautettavat ominaisuudet : Rakkausjärjestelmä, kiintoleveys ja kiintorakenteen suuntaus voidaan tarkasti hallita, jotta lopputuotteen mekaaniset ominaisuudet (vahvuus, joustosuoja jne.) voidaan sovittaa tiettyihin käyttötarkoituksiin.

Vähäinen hukka : Jatkuvana prosessina pultrusio tuottaa vähän materiaalihukkaa, mikä edistää kestävämpää tuotantoa.

Pultrusion Continuous Filament Mat (CFM) on erittäin tehokas vahvistusmateriaali korkean suorituskyvyn kompositoprofiilien tuottamiseen. Se tarjoaa yhdistelmän vahvuutta, korroosionkestävyyttä, sähköisen eristystekemystä ja lämpötilan vakautta, mikä tekee siitä ideaalisia monella aloilla, rakennuksista meri- ja sähkösovelluksiin asti. CFM:n monimutkaisuus pultrusioprosessissa mahdollistaa monimutkaisia muotoja yhtenäisten ominaistensa kanssa, varmistamalla, että lopputuotteet täyttävät tarkoitustensa spesifit vaatimukset.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SL

SL

VI

VI

SQ

SQ

TH

TH

AF

AF

MS

MS

HY

HY

KA

KA

JW

JW

LA

LA

NE

NE

PA

PA

MY

MY

KK

KK

TG

TG

UZ

UZ