- Overzicht

- Inquiry

- Gerelateerde producten

Belangrijkste kenmerken van Pultrusion Continuous Filament Mat (CFM)

Materiaalsamenstelling

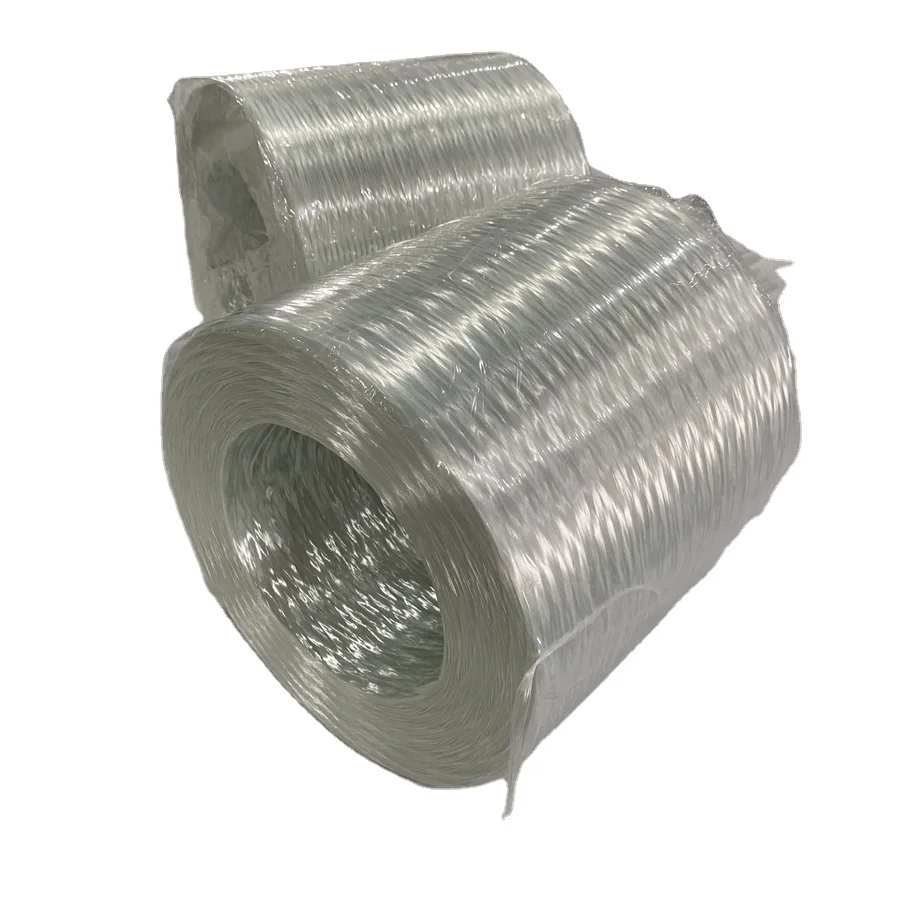

Glasvezels : Continuous filament mats worden meestal gemaakt van glasvezels, die een hoge sterkte en uitstekende duurzaamheid bieden.

Filamentoriëntatie : De vezels worden uitgelegd in een willekeurig of gericht patroon, afhankelijk van de specifieke toepassingsvereisten.

Harscompatibiliteit : De mat wordt gedurende het pultrusieproces doordrenkt met een thermisch hardende hars (zoals polyester, vinyl ester of epoxy) om een sterk, star en duurzaam compositiemateriaal te creëren.

Vervaardigingsproces

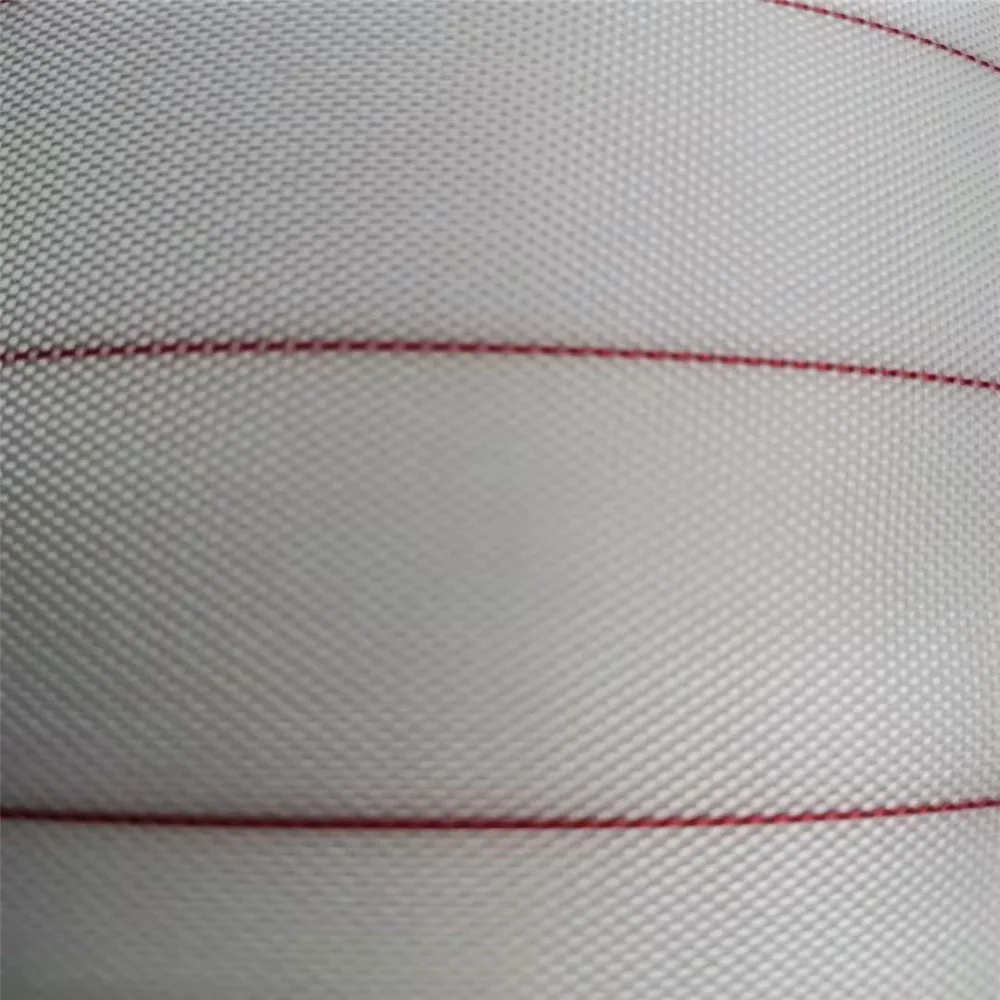

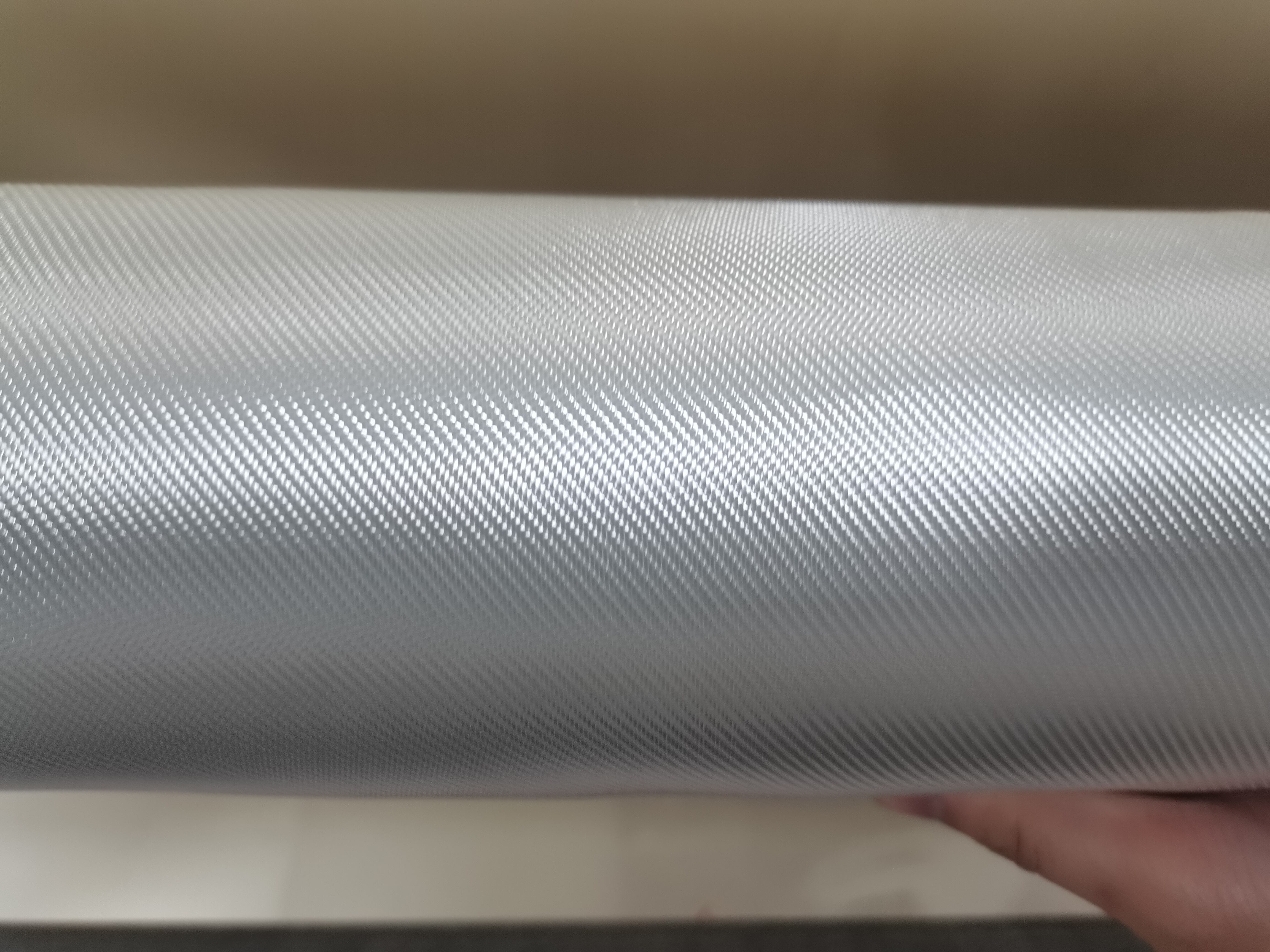

Continue vezel : In CFM worden continue vezelstranden geweven tot een mat die meestal wordt samengehouden door een binder of naaistechniek.

Doordrenking met hars : Tijdens het pultrusieproces wordt de continue vezelmat door een harsbad getrokken, wat de vezels verzadigt. De mat wordt vervolgens door een verhitte vorm getrokken, waar de hars hardt en de eindige compositievorm creëert.

Customisatie : De vezelrichting, type en hoeveelheid hars kunnen worden aangepast aan de mechanische en fysische eigenschappen die vereist zijn voor het eindproduct.

Eigenschappen en voordelen

Sterkte-gewichtsverhouding : CFM biedt een uitstekend kracht-gewichtverhouding door de continue glasvezels, waardoor het een voorkeursversterkingsmateriaal is in structurele toepassingen.

Corrosiebestendigheid : Glasvezels zijn hoogst bestand tegen corrosie, wat pultrieerde composites ideaal maakt voor gebruik in strenge omgevingen (bijv., maritiem, chemische verwerking en buiten-toepassingen).

Impactbestendigheid : Continue vezelmaten bieden uitstekende weerstand tegen impact en slijtage, waardoor ze geschikt zijn voor eisen structurele toepassingen.

Elektrische isolatie : Glasvezelversterkte composites zijn niet-leidend, wat een voordeel is in elektrische en elektronische toepassingen.

Thermische Stabiliteit : De composites die worden geproduceerd met continue vezelmaten bieden goede thermische stabiliteit, vooral bij het gebruik van temperaturenbestendige harsen.

Toepassingen

Bouw en infrastructuur : Pultrieerde profielen worden veel gebruikt in bouw en constructie, inclusief voor bruggen, platforms en structurele balken.

Elektrisch en elektronisch : De elektrische isolatie-eigenschappen van glasvezel maken het geschikt voor onderdelen zoals elektrische kasten, kabeltrays en draagstructuren voor elektriciteitslijnen.

Maritiem : Gebruikt voor bootrompen, deksels en andere onderdelen die worden blootgesteld aan mariene omgevingen vanwege hun corrosiebestendigheid.

Vervoer : Gebruikt bij de productie van lichte structuuronderdelen voor voertuigen, zoals bussen, trucks en treinwagons.

Olie en gas : In omgevingen waar corrosiebestendigheid cruciaal is, zoals offshore-platforms, leidingen en apparatuur die blootstaat aan agressieve chemicaliën.

Voordelen van Pultrusie CFM in de productie:

Consistentie : Het pultrusieproces zorgt voor een uniforme dikte en een hoge kwaliteit compositiemateriaal doorheen het profiel.

Hoge productie : Pultrusie is een continu proces, wat toelaat tot grote productiezaken van onderdelen, waardoor het kosteneffectief is voor grote schaalproductie.

Aangepaste eigenschappen : Het resin systeem, vezelinhoud en vezeloriëntatie kunnen nauwkeurig worden beheerd om de mechanische eigenschappen (sterkte, stijfheid, etc.) van het eindproduct aan specifieke toepassingen aan te passen.

Minimale Afval : Als een continu proces genereert pultrusie minimaal materiaalverspilling, wat bijdraagt aan duurzamere productie.

Pultrusie Continu Filament Mat (CFM) is een zeer efficiënt versterkmateriaal voor het vervaardigen van hoogwaardige compositievormen. Het biedt een combinatie van sterkte, corrosiebestendigheid, elektrische isolatie en thermische stabiliteit, wat het ideaal maakt voor een breed scala aan industrieën, van bouw tot maritiem en elektrische toepassingen. De veerspanning van CFM in het pultrusieproces staat toe complexe vormen met consistent eigenschappen te creëren, zodat de eindproducten voldoen aan de specifieke eisen van hun bedoelde toepassingen.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

TL

TL

IW

IW

ID

ID

SL

SL

VI

VI

SQ

SQ

TH

TH

AF

AF

MS

MS

HY

HY

KA

KA

JW

JW

LA

LA

NE

NE

PA

PA

MY

MY

KK

KK

TG

TG

UZ

UZ